Fabricación de madera contrachapada: perspectivas del proceso

El contrachapado, un material compuesto fabricado mediante el encolado de múltiples capas de chapa, es reconocido por su resistencia, estabilidad y versatilidad. Su producción implica un proceso meticuloso y basado en la ciencia, diseñado para optimizar la integridad estructural y el rendimiento. A continuación, se detallan los pasos clave en la fabricación del contrachapado, destacando los matices técnicos y las soluciones líderes en la industria.

1. Preparación del registro

El proceso comienza con la selección de troncos en bruto de alta calidad —normalmente pino, álamo o eucalipto— aptos para la producción de contrachapado. Los troncos se cortan primero en longitudes manejables con sierras para troncos y luego se procesan mediante descortezadoras y redondeadoras para eliminar la corteza, los nudos y las ramas, lo que da como resultado tochos lisos y cilíndricos. Para aplicaciones especializadas, algunos troncos se someten a vaporización antes del procesamiento para mejorar las propiedades de la madera (por ejemplo, reduciendo la densidad o mejorando la maquinabilidad).

2. Producción de chapa: pelado o corte

Las chapas, las delgadas láminas de madera que forman las capas de madera contrachapada, se producen mediante dos métodos principales:

Pelado de chapa: Mediante peladoras de troncos (con o sin ejes cardán) o prensas dentadas, los troncos giran contra cuchillas afiladas para pelar chapas continuas y delgadas (de 0,2 a 8 mm de grosor). Este método es ideal para producciones de gran volumen.

Corte de chapa: para madera contrachapada de primera calidad (por ejemplo, paneles decorativos), las máquinas cortadoras cortan los troncos en chapas más delgadas y visualmente más consistentes, preservando los patrones naturales de las vetas de la madera.

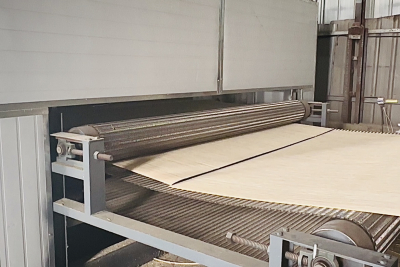

3. Secado de chapas: el paso crítico de calidad

Las chapas recién peladas presentan un alto contenido de humedad (40%–60% o más), que debe reducirse al 0%–12% (según la especie) para evitar deformaciones, grietas o inestabilidad dimensional durante la producción. Se emplean sistemas de secado industriales, como secadores de chapa de rodillos, secadores de chapa verticales y secadores de chapa de cinta de malla, para controlar la temperatura (60–80 °C) y el flujo de aire, garantizando así una reducción uniforme de la humedad.

Cabe destacar que los secadores de chapa de rodillos de Shine Machinery se han consolidado como la mejor opción para la producción de chapa de grado A. Desde su fundación en 2012, Shine ha consolidado una sólida presencia global, con sus secadores prestando servicio a clientes en 23 provincias chinas y 20 países (incluidos Laos, Indonesia, Brasil, Congo-Brazzaville, Zimbabue, Rumanía, Sudáfrica, Rusia, Costa de Marfil, Malasia, Vietnam, Myanmar, Filipinas, Camboya, Letonia y Tailandia).

4. Recorte de chapa y tratamiento de superficies

Las chapas secas se recortan para eliminar defectos (p. ej., grietas y nudos) y ajustar los bordes a las dimensiones estándar. Las secciones dañadas suelen reutilizarse como chapas de núcleo. A continuación, se lija la superficie para eliminar rebabas e irregularidades, garantizando así una superficie lisa, fundamental para chapas de alta calidad (p. ej., chapas frontales para muebles o paneles decorativos).

5. Pegado y montaje

Las carillas se recubren con adhesivo (comúnmente urea-formaldehído o resina fenólica) mediante encoladoras automáticas, cuyo espesor se ajusta según el grosor de la carilla. Posteriormente, se ensamblan siguiendo el principio de dirección perpendicular de la veta: carillas de alta calidad (cara/dorso) se colocan en las capas exteriores, mientras que las carillas estándar forman el núcleo. Esta estructura simétrica mejora la estabilidad y la capacidad de carga.

6. Prensado en frío y en caliente

Las pilas de chapa ensambladas se preprensan primero en prensas en frío para dar forma al panel y asegurar la adhesión inicial del pegamento. Posteriormente, se transfieren a prensas calientes, donde altas temperaturas (100-150 °C) y presiones (8-15 MPa) curan el adhesivo, uniendo las capas en una sola lámina rígida. El tiempo de prensado varía según el grosor del panel (normalmente de 5 a 30 minutos) para garantizar el curado completo del pegamento y la precisión dimensional.

7. Posprocesamiento

Los paneles prensados en caliente se recortan para eliminar las asperezas y lograr dimensiones estándar. Se puede lijar adicionalmente para obtener un acabado más liso. Algunos productos reciben tratamientos decorativos (por ejemplo, laminado o pintura) para mejorar su estética.

8. Inspección de calidad y clasificación

La inspección final verifica la consistencia del espesor, la planitud, la resistencia de la unión adhesiva y el contenido de humedad. Los paneles se clasifican (p. ej., premium, de primera calidad, estándar) según estas métricas, lo que garantiza el cumplimiento de los estándares de la industria y los requisitos del cliente.

Este proceso sistemático, que combina maquinaria de precisión, control científico y prácticas centradas en la calidad, produce madera contrachapada con una resistencia, estabilidad y adaptabilidad excepcionales. Desde muebles y construcción hasta embalajes, la madera contrachapada sigue siendo un pilar de la fabricación moderna, impulsada por innovaciones como las soluciones de secado de Shine Machinery, que mejoran la eficiencia y la calidad del producto.