Cómo el calentador de aceite térmico determina la producción del secador

El corazón del secado: cómo los calentadores de aceite térmico determinan la producción del secador

En el mundo del secado industrial, donde el objetivo es eliminar eficazmente la humedad de materiales como la madera, los alimentos o los minerales, un principio es fundamental: el calor es el motor principal. Todo el proceso de secado es, en esencia, un ejercicio de transferencia de calor. La capacidad de una secadora no depende únicamente de su tamaño físico, sino de su capacidad para suministrar la energía térmica suficiente para evaporar el agua del material. En el centro de este proceso crucial se encuentra un componente clave: el intercambiador de calor de aceite térmico. Podemos considerarlo el corazón del sistema de secado. Al igual que el corazón bombea sangre vital al cuerpo, el intercambiador de calor suministra calor esencial a la secadora de chapa. La cantidad de calor efectivo que puede suministrar determina directamente el límite superior de la máquina para eliminar la humedad y, por lo tanto, su rendimiento de producción final.

El papel fundamental del calor en el secado

Para comprender por qué el intercambiador de calor es tan crucial, primero debemos analizar en qué consiste el secado de la chapa. Secar no se trata simplemente de aplicar aire caliente sobre una superficie húmeda. Implica proporcionar la energía suficiente para romper los enlaces moleculares que mantienen el agua dentro del material, convirtiendo el agua líquida en vapor. Este cambio de fase requiere una cantidad significativa de energía, conocida como calor latente de vaporización. Evaporar un kilogramo de agua consume una cantidad sustancial y fija de energía térmica.

Por consiguiente, la producción de una secadora está fundamentalmente determinada por la cantidad de calor útil que se puede transferir al material por unidad de tiempo. Si se necesita secar más material por hora, se debe suministrar más calor por hora. No hay forma de eludir esta ley termodinámica básica. Cualquier limitación en el suministro de calor se convierte en una limitación inmediata y directa de la capacidad de producción.

En un sistema de calefacción por aceite térmico (o fluido térmico), el calor se transmite a lo largo de una cadena específica. Esta cadena ayuda a visualizar el papel fundamental del intercambiador de calor:

La fuente de calor: Un quemador (que utiliza gas, petróleo o biomasa) o un calentador eléctrico genera calor elevando la temperatura del aceite térmico.

El portador de calor: El aceite térmico actúa como un eficiente portador líquido de alta temperatura, trasladando el calor desde la fuente hasta el punto de uso.

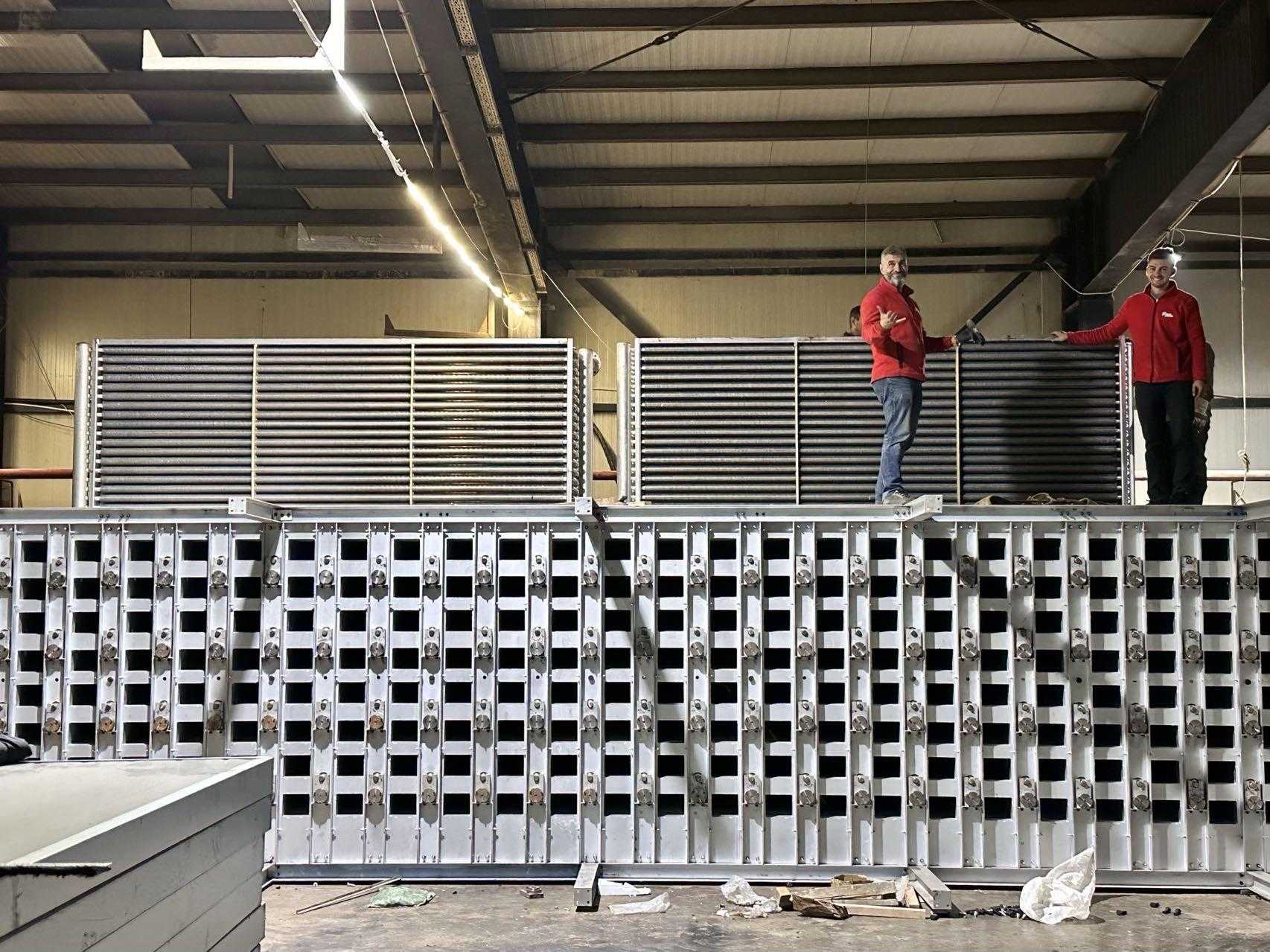

El intercambiador de calor: Esta es la interfaz crítica donde finalmente se transfiere el calor al proceso de secado. El aceite térmico fluye por tubos dentro del intercambiador, mientras que el aire ambiente se insufla sobre estos tubos calientes. El aire se calienta, convirtiéndose en el medio caliente y seco que entrará en la cámara de secado.

Por lo tanto, la temperatura, el volumen y la energía térmica total del aire caliente que entra en el secador de chapa dependen por completo del rendimiento del intercambiador de calor. La eficacia del sistema depende de su componente más débil. Un quemador potente es inútil si el intercambiador de calor no puede transferir eficientemente el calor generado al aire.

Cómo un intercambiador de calor defectuoso estrangula la producción

El impacto negativo de un intercambiador de calor deficiente se manifiesta de varias maneras, cada una de las cuales crea un cuello de botella que limita la producción.

Escenario 1: Baja eficiencia de transferencia de calor (por ejemplo, debido a incrustaciones o un diseño deficiente)

Síntoma: La temperatura de entrada del aceite térmico es alta (según la medición del sistema de control), pero la temperatura de salida del aire caliente es decepcionantemente baja. Esto indica una baja eficiencia.

Consecuencia: El aire caliente resultante tiene una temperatura más baja, lo que significa que tiene una menor capacidad para transportar calor (menor entalpía específica). Cuando este aire menos energético entra en contacto con el material húmedo, no puede evaporar la humedad rápidamente. Para alcanzar el contenido de humedad final requerido, el material debe permanecer en el secador durante más tiempo. Este ciclo de secado prolongado reduce directamente la producción por hora.

Escenario 2: Capacidad de transferencia de calor insuficiente (por ejemplo, área de tamaño insuficiente o flujo de aceite bajo)

El síntoma: La temperatura del aire puede alcanzar el punto de ajuste deseado, pero la temperatura generalcantidadEl calor disponible es insuficiente. Es como una llama muy pequeña pero de alta temperatura.

Consecuencia: El sistema no puede suministrar suficiente energía térmica para procesar un flujo continuo y abundante de material húmedo. El secador sufre una falta de calor. Parte del material puede no recibir suficiente calor, lo que provoca un secado incompleto y desigual. Esto no solo limita la producción máxima alcanzable, sino que también puede causar importantes problemas de control de calidad, ya que algunos lotes se secan en exceso y otros permanecen húmedos.

Escenario 3: El equilibrio crítico entre temperatura y flujo de aire

El calor total necesario para el secado (Q) se puede simplificar mediante la fórmula:

Q = Volumen de flujo de aire × Calor específico del aire × (Temperatura del aire caliente - Temperatura ambiente)

Para aumentar la producción, debe aumentar el aporte total de calor (Q). Esto se puede lograr mediante:

Aumentar la temperatura del aire caliente.

Aumentar el volumen de flujo de aire.

O ambos.

Sin embargo, un intercambiador de calor con un rendimiento deficiente crea una situación perjudicial en todos los sentidos. Si se intenta aumentar el flujo de aire para transportar más calor, el intercambio térmico limitado provocará una caída significativa en la temperatura del aire de salida. Por el contrario, si se prioriza el mantenimiento de una temperatura alta, no se podrá aumentar el flujo de aire lo suficiente como para distribuir ese calor en un mayor volumen de material. Un intercambiador de calor eficiente está diseñado con precisión para encontrar el equilibrio óptimo entre una temperatura del aire alta y un alto volumen de flujo de aire, maximizando así la producción total de calor útil (Q). Un intercambiador ineficiente no puede lograr este equilibrio, lo que limita considerablemente la capacidad de producción.

Conclusión: El meollo del asunto

En resumen, la cadena de producción es clara e implacable:

Fuente de calor → Aceite térmico → Intercambiador de calor → Aire caliente → Material (Evaporación de humedad) → PRODUCCIÓN

Si el intercambiador de calor —el componente principal del sistema— falla, toda la operación se ve afectada. Las consecuencias son inevitables: menor velocidad de secado, mayor consumo de energía por unidad de producto, menor producción por hora y calidad del producto inestable.

Por lo tanto, el mantenimiento proactivo del intercambiador de calor de aceite térmico no es solo una tarea técnica; es una estrategia empresarial fundamental para maximizar la productividad y la rentabilidad. La limpieza periódica para prevenir la acumulación de residuos, la monitorización constante de la diferencia de temperatura entre el aceite térmico y el aire de salida, y la garantía de un flujo de aceite adecuado son prácticas esenciales para que este componente vital —y, por extensión, toda su operación de secado— funcione a pleno rendimiento.