La diferencia de secado entre chapas de álamo y de haya

Dos bosques, dos mundos que se secan

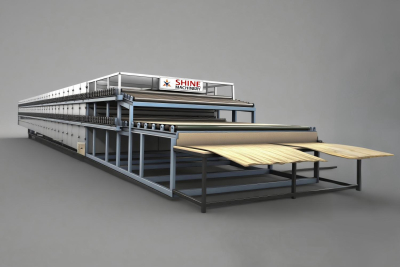

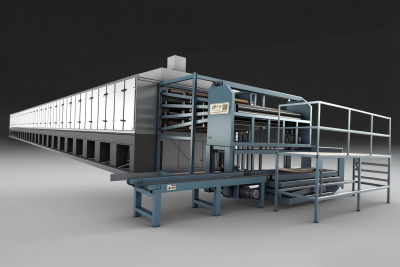

Dominar el secador de rodillos para chapa de álamo y haya requiere estrategias opuestas

En el preciso mundo de la producción de chapa de madera, la etapa final de secado no es solo un paso; es la batalla decisiva donde se gana o se pierde la calidad. Al utilizar un secador de chapa de rodillos, el enfoque para secar láminas de chapa de diferentes especies de madera es extremadamente diferente. La naturaleza blanda y expansiva del álamo presenta desafíos únicos, distintos a los de la dureza y sensibilidad del color del haya. En resumen, secar el álamo es una prueba para controlar las arrugas y grietas, mientras que secar el haya es una batalla contra la decoloración y las fracturas por tensión. Comprender estas trayectorias divergentes es el sello distintivo de un maestro artesano.

En el centro de esta divergencia se encuentran las propiedades físicas fundamentales de la madera. El álamo es una madera blanda de baja densidad (densidad seca al aire de aprox. 0,3-0,5 g/cm³) con una estructura fibrosa suelta y esponjosa. Su punto débil es su alta tasa de contracción; al perder humedad, se contrae drásticamente, lo que la hace propensa a deformaciones severas y similares a las de las tejas. Por consiguiente, el objetivo principal del álamo es una eliminación lenta y suave del agua, centrada en preservar su forma, evitando sobre todo la deformación física.

El haya, en marcado contraste, es una madera dura de alta densidad (aprox. 0,6-0,7 g/cm³) con una fibra densa y compacta. Su estabilidad dimensional es muy superior, resistiendo la deformación. Sin embargo, su densidad presenta un riesgo diferente: la tensión interna causada por un secado irregular puede causar grietas longitudinales. Más grave aún, el haya es rico en ácido tánico, que reacciona con el oxígeno a altas temperaturas, causando un amarilleo o pardeamiento antiestético. En el caso del haya, la estrategia de secado debe ser rápida y equilibrada para preservar su calidad, centrándose en prevenir la decoloración química y las grietas por tensión.

Estas naturalezas contrastantes dictan estrategias operativas completamente opuestas en el secador de chapa de rodillos.

Dominando el álamo: el arte del cuidado delicado

El principal reto del álamo reside en su suavidad y alta contracción. Los parámetros del secador deben ajustarse para lograr la máxima delicadeza.

Control de Temperatura: La temperatura baja y lenta es fundamental. El proceso debe comenzar con una curva de baja temperatura, comenzando con una temperatura de entrada entre 80 °C y 90 °C y aumentando gradualmente. Una ráfaga repentina de calor intenso sellará instantáneamente la superficie, atrapando vapor en su interior. Al expandirse, este vapor rompe las fibras delicadas, creando grietas irreversibles. La estrategia consiste en emplear una fase inicial de "baja temperatura y alta humedad". Esto precalienta suavemente la superficie, permitiendo que la humedad interna tenga tiempo suficiente para migrar hacia el exterior, logrando un secado equilibrado de adentro hacia afuera.

Velocidad y tensión: Claves para prevenir arrugas. Las fibras flexibles del álamo se deforman fácilmente bajo la presión de los rodillos y la tensión del transportador, lo que provoca arrugas permanentes. Para evitarlo, los operarios deben reducir la presión de los rodillos al mínimo necesario para evitar deslizamientos. El sistema de tensión del transportador debe evitar ser excesivamente tenso; lo ideal es un modo de microtensión o tensión flotante. Esto permite que la chapa tenga espacio para pequeñas imperfecciones, en lugar de aplanarla. Es fundamental que la chapa esté perfectamente plana antes de entrar en los rodillos, ya que cualquier pequeño pliegue quedará grabado permanentemente.

Manejo de la humedad: Evite el secado excesivo. El secado excesivo vuelve al álamo anormalmente quebradizo y rígido, lo que provoca que se quiebre durante el procesamiento posterior. Los operadores deben supervisar atentamente el contenido de humedad en la salida, deteniendo el ciclo una vez alcanzado el objetivo (normalmente entre el 8 % y el 12 %, según el uso). Mantener cierta flexibilidad es beneficioso para las etapas finales de prensado y laminado.

Conquistando el haya: la ciencia de la custodia meticulosa

En el caso de la haya, las cuestiones centrales son su dureza y su susceptibilidad a la decoloración inducida por el calor.

Control de Temperatura: Vigilancia contra el Calor. El alto contenido de taninos implica que las altas temperaturas desencadenan una reacción química con el oxígeno, lo que reduce el valor de la chapa como acabado premium.

Flujo de aire y uniformidad: Prevención de grietas por tensión. La densidad del haya lo convierte en un mal conductor del calor. La circulación desigual del aire caliente provoca un sobrecalentamiento localizado, mientras que otras zonas permanecen húmedas. Esta drástica diferencia de temperatura genera una enorme tensión interna, lo que provoca peligrosas grietas longitudinales a lo largo de la veta. La solución es doble: intensificar la penetración del flujo de aire para eliminar las zonas muertas y garantizar que cada esquina de la chapa se caliente uniformemente, a la vez que se reducen las velocidades máximas del viento. Si bien la uniformidad es clave, los vientos excesivamente fuertes pueden golpear la superficie dura y dañar las fibras. El objetivo es un flujo de aire suave, constante y uniforme.

Fin de ciclo: Enfriamiento rápido para estabilización. A medida que la madera de haya se acerca al punto de secado, acumula una tensión residual significativa. Si se descarga demasiado caliente, continuará deformándose o liberando tensión debido al calor acumulado. Una zona de enfriamiento al final del secador es esencial. Aquí, la chapa caliente intercambia calor rápidamente con el aire ambiente, bajando su temperatura por debajo de los 40 °C antes de enrollarse. Esto fija las dimensiones y estabiliza la tensión, dando como resultado un producto final más plano y estable.

Conclusión: Respetar el material

La regla general es absoluta: nunca trate el álamo y el haya con los mismos parámetros. Hacerlo garantiza cantidades masivas de chapas defectuosas. Además, los operarios cualificados siguen siendo indispensables. Incluso con la automatización, es fundamental tomar muestras periódicamente para detectar signos tempranos de arrugas, decoloración o agrietamiento. Ajustar los parámetros sobre la marcha es la verdadera medida de la experiencia. En definitiva, secar el álamo es un acto de "cuidado delicado", mientras que secar el haya es un acto de "cuidado meticuloso". El éxito depende de comprender y respetar la naturaleza innata de cada madera.