Los sistemas de visión transforman la clasificación de chapas

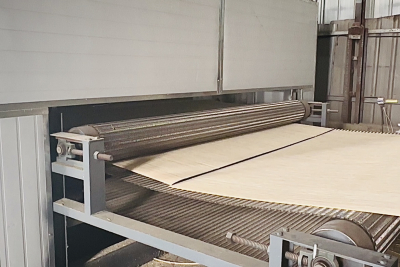

En la industria del procesamiento de la madera, la clasificación de chapas (láminas delgadas de madera utilizadas en contrachapado, muebles y paneles decorativos) ha sido durante mucho tiempo un obstáculo. La inspección manual tradicional se basa en la observación directa para detectar defectos como grietas, nudos o inconsistencias de color, pero este método es lento, propenso a errores e inconsistente. sistemas de inspección por visiónintegrado con secadores de chapaUna alianza tecnológica que está revolucionando la forma en que los fabricantes garantizan la calidad, impulsan la eficiencia y se adaptan a las demandas de producción modernas. Este artículo explora cómo funcionan estos sistemas, su impacto y por qué se están volviendo indispensables en la carrera hacia la Industria 4.0.

Cómo colaboran los sistemas de visión y los secadores de chapa: un flujo de trabajo de circuito cerrado

La sinergia entre los sistemas de visión y los secadores de chapas depende de unproceso de control de calidad de circuito cerradoUn ciclo de captura, análisis, decisión y retroalimentación que transforma la chapa en bruto en productos graduados con mínima intervención humana. A continuación, se detalla el flujo de trabajo:

1. Captura de imágenes: Imágenes de precisión después del secado

Después de que la chapa sale del secador, se mueve a lo largo de una cinta transportadora hacia una zona de inspección dedicada. Aquí,cámaras industriales de alta resolución(a menudo combinados con iluminación LED para eliminar sombras) capturan imágenes desde múltiples ángulos. Los sistemas avanzados van más allá de la luz visible: algunos integranespectroscopia de infrarrojo cercano (NIR)para medir la distribución de la humedad (fundamental para prevenir deformaciones) yescáneres láserPara detectar defectos internos como huecos o caries. Por ejemplo, una cámara 4K puede resolver detalles de hasta 0,1 mm, lo que garantiza que ni siquiera se pasen por alto grietas o agujeros de insectos diminutos.

2. Análisis impulsado por IA: de los píxeles a la clasificación

Las imágenes capturadas se transmiten a un ordenador industrial que funcionamodelos de aprendizaje profundo, como las redes neuronales convolucionales (CNN). Estos algoritmos se entrenan con miles de imágenes de carillas para reconocer patrones:

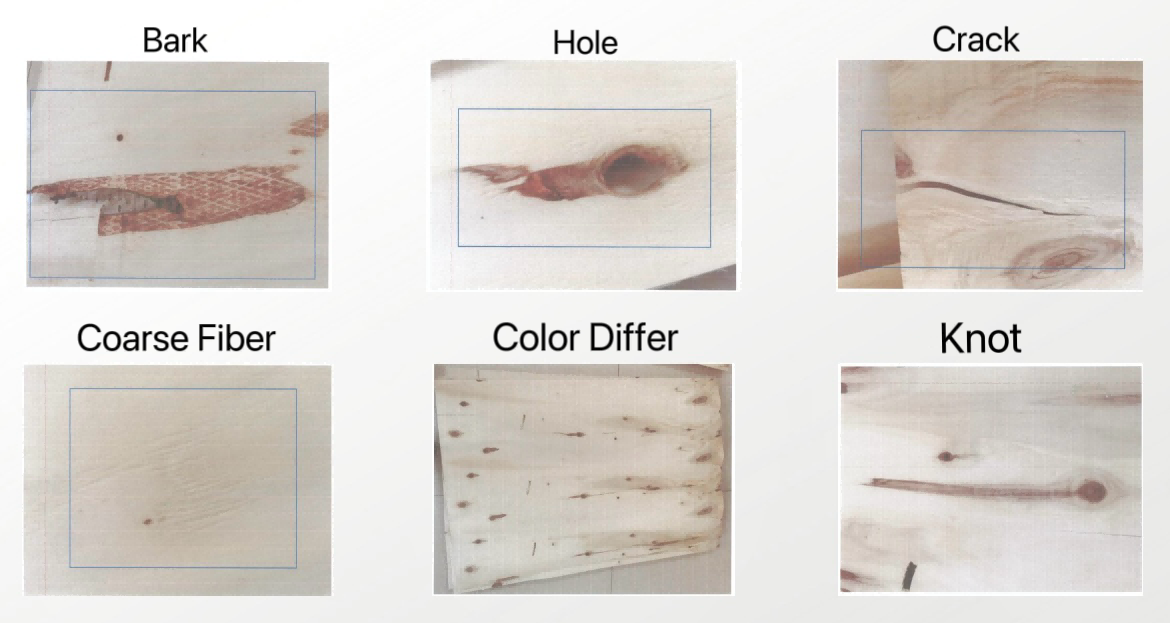

Identificación de defectos:Grietas (a través de algoritmos de detección de bordes como Canny), nudos (distinguiendo nudos vivos de muertos mediante análisis de textura) y agujeros de insectos (operaciones morfológicas para contar y dimensionar los agujeros).

Medición geométricaLas cámaras calibradas miden la longitud, el ancho y el grosor (tolerancia ±0,1 mm) y calculan la deformación utilizando datos de nubes de puntos 3D.

Clasificación de color/texturaEl análisis del espacio de color HSV detecta la variación de color, mientras que los filtros Gabor evalúan la uniformidad de la textura para señalar la presencia de moho o manchas.

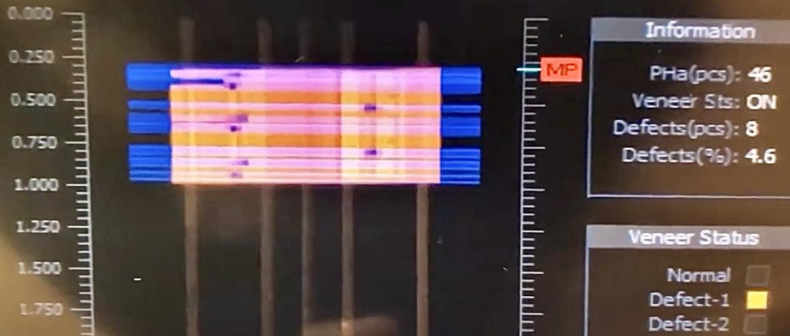

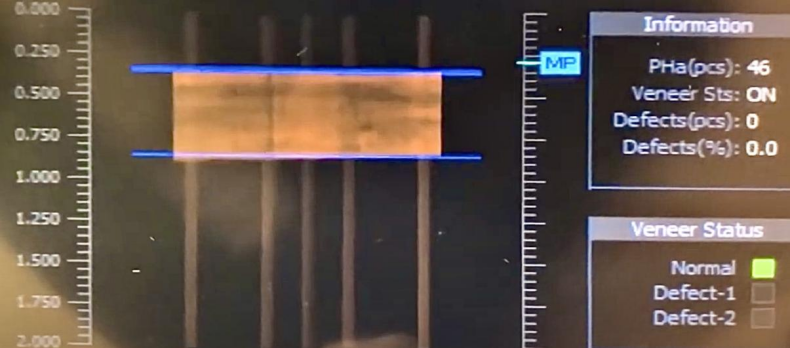

El sistema cuantifica los defectos medianteporcentaje de área(por ejemplo, la carilla de grado A permite una cobertura de defectos de ≤1 %) ydensidad(por ejemplo, ≤3 nudos por metro cuadrado), alineándose con los estándares de la industria como la certificación FSC o las reglas específicas del cliente.

3. Toma de decisiones y retroalimentación

Una vez analizado, el sistema asigna una calificación (A/B/C o aprobado/reprobado) y activamecanismos de clasificación—Empujadores neumáticos, brazos robóticos o compuertas desviadoras— para dirigir la chapa a los contenedores designados. Simultáneamente, se envían datos al PLC (controlador lógico programable) del secador para ajustar los parámetros (temperatura, flujo de aire) en tiempo real. Por ejemplo, si los niveles de humedad son desiguales, el secador podría extender el tiempo de secado en zonas específicas, previniendo futuros defectos.

Métodos de detección: precisión multidimensional

Lo que distingue a los sistemas de visión modernos es su capacidad para inspeccionar chapas de forma transversal.múltiples dimensiones, asegurando que ningún fallo pase desapercibido:

Detección de defectos superficiales

GrietasLos algoritmos mapean la longitud y profundidad de las grietas, clasificándolas como “superficiales” (reparables) o “críticas” (rechazadas).

Nudos:El análisis de textura diferencia los nudos vivos (mezclados con la madera circundante) de los nudos muertos (oscuros, quebradizos), que debilitan las uniones del pegamento en la madera contrachapada.

Daños por insectos: Las operaciones morfológicas identifican grupos de agujeros, lo que ayuda a clasificar el enchapado para usos donde la estética importa menos (por ejemplo, madera contrachapada estructural).

Comprobaciones geométricas y dimensionales

Las cámaras miden la chapa con tolerancias estrictas: grosor (0,3–3 mm para la mayoría de las aplicaciones), rectitud (alabeo ≤2 mm por metro) y perpendicularidad de los bordes. Esto garantiza la compatibilidad con maquinaria posterior, como laminadoras o fresadoras CNC.

Clasificación de color y textura

Para chapas decorativas (por ejemplo, roble, nogal), se utilizan sistemasimágenes espectralesPara igualar tonos de color en diferentes lotes. Un fabricante de muebles, por ejemplo, podría requerir tonos consistentes de "roble dorado"; el sistema rechaza las chapas fuera de la gama predefinida, manteniendo así la consistencia de la marca.

Beneficios principales: por qué los fabricantes están adoptando sistemas de visión

La integración de sistemas de visión con secadores de chapa ofrece ventajas transformadoras que abordan problemas de larga data de la industria:

1. Precisión y consistencia inigualables

La inspección manual tiene una precisión promedio del 70 al 80 %, y la fatiga puede provocar que se pasen por alto defectos. Los sistemas de visión presumenMás del 95% de precisiónComo lo demuestran los clientes de Shine Machinery: una planta de contrachapado experimentó un aumento en el rendimiento de chapa de calidad A del 75 % al 92 % tras la implementación. Esta consistencia genera confianza entre los compradores, quienes exigen productos sin defectos.

2. Reducción de costos y eficiencia laboral

Un sistema de visión única reemplaza de 3 a 5 inspectores, lo que reduce los costos laborales anuales en30,000–50,000 (según datos de fábricas chinas). También reduce el desperdicio: al detectar defectos a tiempo, los fabricantes evitan procesar chapa defectuosa, ahorrando así materia prima y energía.

3. Optimización de procesos basada en datos

Se registra la calidad, el tipo de defecto y la ubicación de cada chapa, lo que genera informes que revelan tendencias (p. ej., «los nudos aumentan en invierno debido al crecimiento más lento del árbol»). Estos datos permiten entrenar mejores modelos de IA con el tiempo y orientan los ajustes del secador; por ejemplo, la reducción de la temperatura para especies sensibles como el eucalipto.

4. Flexibilidad para pedidos personalizados

Con un software modular, los sistemas se adaptan rápidamente a nuevos estándares de clasificación (p. ej., cambiar de A/B/C a premium/rechazo) o tipos de chapa (espesor, especie). Una fábrica europea que produce muebles a medida aprovecha esta flexibilidad para gestionar más de 10 variedades de chapa sin necesidad de reequiparla.

Impacto en el mundo real: estudios de caso

Dos ejemplos resaltan el valor práctico de la tecnología:

Fábrica europea con certificación FSCEl sistema etiqueta automáticamente los defectos relevantes para las auditorías FSC (p. ej., «madera de origen sostenible con mínimos residuos»), lo que reduce drásticamente el tiempo de preparación de la auditoría en un 50 %. También rastrea el origen de los defectos, lo que ayuda a la fábrica a mejorar sus prácticas de gestión forestal.

El futuro: sistemas más inteligentes e integrados

A medida que avanza la Industria 4.0, los sistemas de visión están evolucionando:

Refinamiento del modelo de IALos algoritmos de autoaprendizaje se adaptarán a nuevos tipos de defectos sin necesidad de reentrenamiento manual.

Fusión de sensores:Combinando visión con imágenes térmicas (para detectar tensiones internas) o sensores acústicos (para escuchar grietas durante el secado).

Conectividad en la nube:Se agregarán datos de múltiples fábricas para entrenar modelos globales, lo que beneficiará a los productores más pequeños.

Conclusión

Los sistemas de inspección por visión han transformado la clasificación de chapas de una tarea subjetiva y laboriosa en unaproceso automatizado basado en datosAl integrarse con los secadores, crean un circuito cerrado que no solo clasifica la chapa, sino que también mejora la calidad del secado en tiempo real. Para los procesadores de madera, esto se traduce en mayor rendimiento, menores costos y la agilidad para satisfacer las diversas demandas de los clientes: características distintivas de una operación competitiva y sostenible. A medida que la industria adopta la fabricación inteligente, los sistemas de visión se mantendrán a la vanguardia, demostrando que la precisión y la eficiencia pueden coexistir con la belleza natural.